トンネル内レール損傷要注意箇所抽出手法の開発

1.はじめに

トンネル等の湿潤環境下で腐食したレールの損傷は、レール損傷の発生数の約1/4を占めています。本研究では、トンネル等の湿潤環境下のレール損傷の発生を抑制するため、軌道検測データの分析、列車通過時の応力測定および車両走行シミュレーション等を行いました。そして、それらの結果から列車通過時に発生するレール曲げ応力を推定する手法を構築し、得られた値とレール損傷が発生する疲労限度等との比較から、営業線におけるレール損傷危険箇所の抽出法およびレール管理方法について検討しました。

2.トンネル内のレール損傷の概況

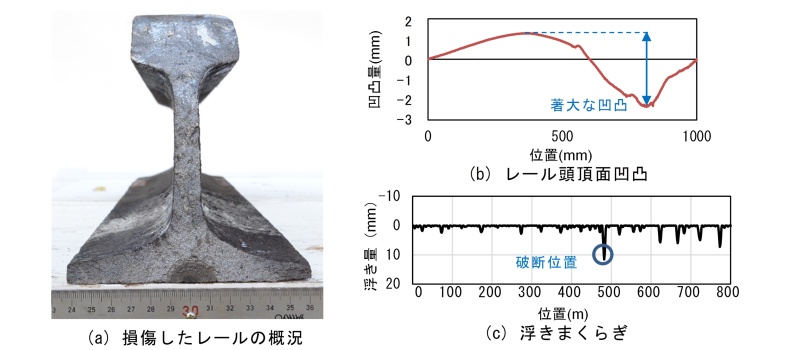

トンネル内で損傷したレールの外観調査、軌道検測データ分析、および現地調査等によって発生原因を詳細に分析しました。その結果、以下のような場合に、損傷に至るケースが複数あることが分かりました。 (1) 損傷個所では、過去および損傷当時に漏水が確認されている。図1(a)の写真に示すようにレール底部を起点に損傷していた。 (2) レール頭頂面が局所的に摩耗し、数mm程度の大きな凹凸が生じていた(図1(b))。 (3) 浮き量10 mm以上の浮きまくらぎが発生していた(図1(c))。 以上より、トンネル内でレール損傷を発生させる要因として、腐食による疲労強度の低下だけでなく、レール頭頂面凹凸や浮きまくらぎの影響により列車通過時のレール曲げ応力が増大していることが推察されました。

3.レール頭頂面凹凸、浮きまくらぎ発生箇所の列車通過時のレール曲げ応力測定

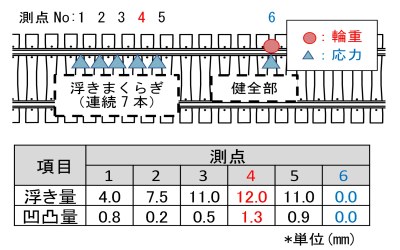

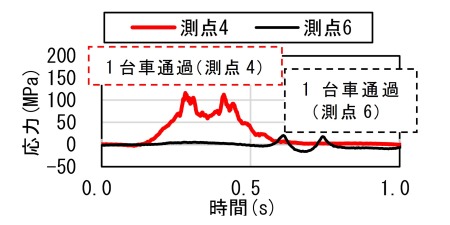

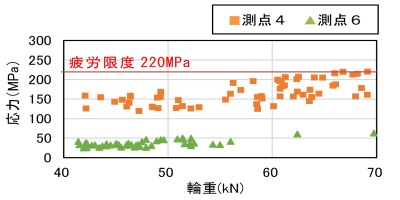

トンネル内漏水箇所で大きなレール頭頂面凹凸および浮きまくらぎが発生している箇所を選定し、列車通過時のレール応力を測定しました。図2 (a)に各測点の配置および頭頂面凹凸と浮きまくらぎの状況を示します。図2(b)に、ある車両の1台車(2輪軸)が当該区間を走行した際のレール応力の波形を示します。時間0.3~0.5秒において、測点4(著大なレール頭頂面凹凸、浮きまくらぎ発生箇所)に2つのピークが表れ、かつ測点6(健全箇所)と比較して明らかに大きな応力が発生しています。図2(c)に輪重とレール応力の関係を示します。測点4と6の差は100 MPa以上になっており、同じ輪軸であっても、軌道状態の違いにより発生するレール応力は大きく異なることがわかります。また、測点4での発生応力はレール損傷を引き起こす限度値である疲労限度に近くなっていることがわかります。

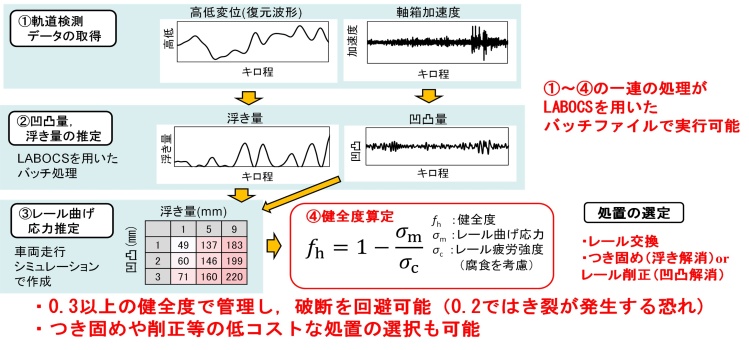

4.トンネル内レール損傷のメカニズムおよびレール管理方法の提案

図3にトンネル内レール損傷の発生メカニズムをまとめました。漏水箇所では、局所的な頭頂面凹凸と浮きまくらぎが発生し、その影響でレール応力が増大します。また、腐食により疲労強度自体が低下するため、レール応力が限度値を超過し損傷を発生させます。そこで、レール応力と疲労強度を基にした健全度およびレール管理方法を図4に提案します。近年、軌道検測データからレール頭頂面凹凸と浮きまくらぎの推定手法が提案されておりますが、今回は、それらの値を基にした車両走行シミュレーションによって、レール曲げ応力を推定する手法を提案します。レール曲げ応力から算定した健全度によって、処置すべきレールの優先度が明確となり、当該損傷を防止することが可能であると考えられます。また、LABOCSによって、軌道検測データから健全度を算定するための処理システムも構築しています。