レール頭部きず補修工法

1.はじめに

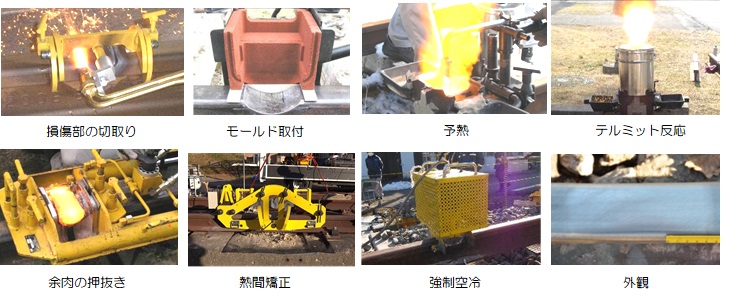

近年、シェリングきず等のレール頭部損傷が増加しており、その効率的な対策が求められています。現状では、損傷箇所を中心に数mのレールを交換することで対処していますが、これには多くの手間とコストを要します。そこで、レール交換を必要とせず、損傷箇所のみを補修できる手段として、現行のテルミット溶接法と同様の手順で施工可能なテルミット頭部補修(THR)溶接法を用いたレール頭部きず補修工法を開発しました。

2.特徴

当工法はレール交換が不要となるため、コストの大幅な削減が可能となります。また、施工時間は通常のテルミット溶接と同程度であり、高度な溶接技量も不要です。適用範囲は、普通レールおよび熱処理(HH340)レールです。

3.熱間矯正機の開発

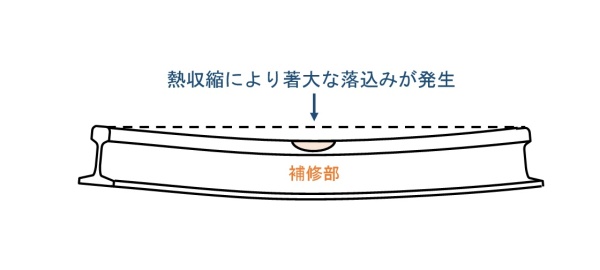

本工法は、レール頭部のみに熱を加えるため、補修部の熱収縮によって冷却後に大きな落込みが生じることから(図2)、溶鋼注入後の高温状態において、落込み量を見越して補修部を上方に曲げ上げること(熱間矯正)によって熱収縮の影響を防止しています(図3)。

しかしながら、これまでの熱間矯正作業は、

(1)作業者が専用定規により目視でレール変形量を測定しながら油圧ポンプを操作するため、高い熟練技能が必要。

(2)レールを過大に曲げ上げてしまうことがあり、その結果、グラインダー仕上げ作業に長時間を要するため、約4時間の作業時間を確保する必要がある。

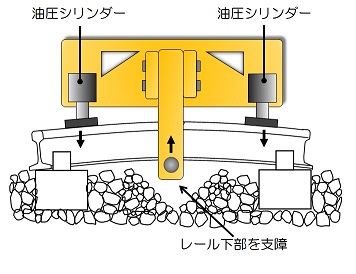

(3)レール下部を支障する構造のため、まくらぎ移動などの付帯作業が必要になる。また、直結軌道では適用できない

などの課題があり、本工法の普及を図る上で大きな障壁となっていました。

そこで、レール頭部きず補修工法の脱技能化および施工不能箇所への適用拡大を目的として、自動制御式の新型レール熱間矯正機を開発しました(図4、図5)。本装置は、油圧シリンダーの伸び量を基に矯正量を制御する手法を用いており、熟練者でなくとも確実かつ迅速にレールの熱間矯正作業が可能となります。また、レールあご下部を支点とする新たな矯正機構を採用することにより、レール下部を支障せずに熱間矯正可能となり、直結軌道でも適用可能となりました。さらに、構造を簡略化すると共に分解・組立可能としたため、軽量化・低コスト化を図っています。現在、本工法の普及および当該矯正機の商品化に向けて継続して取り組みを実施しています。