車輪踏面調整子

1.はじめに

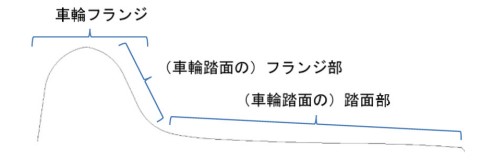

車輪踏面(図1)において、レールと接触する踏面部には加減速に必要な接線力をレールに伝達するため、適度な粗さと高い摩擦係数(粘着力)が必要です。一方、フランジ部には車輪/レール双方の摩耗を低減し、騒音を抑制するために摩擦係数を低くする必要があり、車輪踏面とフランジには相反する特性が求められます。

そのため、踏面部には水分や汚れを除去し適度な粗さを付与する踏面研摩子、フランジ部には摩耗低減のため油脂による潤滑(塗油)が用いられる場合もあります。

しかし、油脂が踏面部に付着して空転や滑走を誘発するため、塗油を使用できない場合があります。海外ではフランジ部に作用させる固体の潤滑材も使用されています。しかし、これは高コストであるほか、塗油と同様に車輪削正によって車輪径が変化した場合、その都度位置調整が必要となります。

そこでこれらを解決する新たな手法として、フランジ部の摩耗低減と踏面部の増粘着の機能を統合した摩擦材である踏面調整子を開発しました。

2.踏面調整子の概要

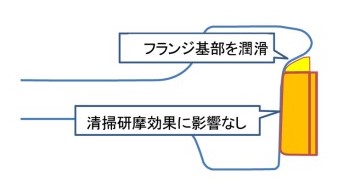

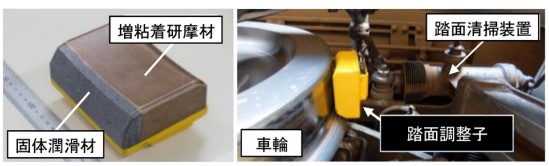

図2に踏面調整子の構成を示します。車輪の踏面部に研摩材が、フランジ部に固体潤滑材がそれぞれ接触するように設置されており、これを車輪に対して垂直に押し付けて作用させます。これにより、フランジ部は固体潤滑材により潤滑され、踏面部には研摩材が作用します。その結果、踏面部、フランジ部双方に適切な表面性状が付与されます。また、既存の踏面清掃装置に無改造で取り付け可能で、車輪に対して垂直方向に作用することから車輪径変化による位置調整も不要となります。

潤滑材として二硫化モリブデンを選定し、フェノール樹脂を基材として一体成型することで、耐衝撃強さや耐久性を確保しました。

3.効果検証結果

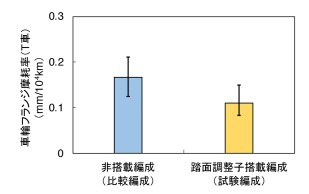

曲線を高速で走行し塗油が適用されていない振子式特急車両の複数の車両に、開発品を長期間搭載しました(図3)。車輪フランジ部の摩耗を、開発品を搭載していない同形式車両と比較したところ、搭載車両は非搭載車両に比べてフランジ部の摩耗率が約40%低減しました(図4)。また、同じ編成内で開発品を搭載していない他の車両にも摩耗低減の波及効果が見られました。これはレールに潤滑材の成分が付着したためと考えられ、搭載車両数が増加すればさらに摩耗が低減する可能性が考えられます。また、レールの摩耗や曲線通過時のフランジ音への効果も期待されます。

摩擦材料の研究開発における位置づけ

※ パンタグラフすり板材料の研究開発もあわせてご覧ください。

摩耗などの境界領域問題の解決のため、新たなパンタグラフすり板材料や、多機能化した車輪摩擦材である踏面調整子を開発しています。また、境界領域の状態制御を目指した新たなシステムを開発しています。